Стыковка осуществляется различными способами. Соединительную функцию выполняют механические приспособления. Комплектующие на выгодных условиях вы можете приобрести в ООО ПФК «Еврохим Резинотехника». предлагает соединители, эффективность которых проверена временем и практикой. Комплектующие поставляются во все регионы России. Регулярные поставки осуществляются в Брянскую, Иркутскую, Ярославскую, Волгоградскую, Вологодскую, Тульскую, Кемеровскую, Самарскую, Ростовскую, Челябинскую, Свердловскую и Нижегородскую области, Алтайский, Красноярский край. Доставка продукции по Москве и области осуществляется на специальных условиях.

Прямоугольные переходы Термин «прямой угол передачи» обычно применяется к подъему и отводу продуктов ремнями между роликами в моторизованной системе с роликами. Прямоугольные передачи обычно ограничены примерно 30 пунктами в минуту. Прямой угол передачи.

Непрерывный контакт ленточных лент помогает обеспечить пропускную способность, но промежутки между деталями должны быть достаточно большими, чтобы компенсировать процесс подъема-отклонения нижних валков. Двойной активированный роликовый ремень С помощью 90-градусного сортировщика с двойным активированным роликовым ремнем продукты транспортируются на роликах, встроенных в пластиковый ремень и включаемых снизу, что обеспечивает 90-градусные отклоняющие траектории. Этот тип сортировщика способен обеспечить очень высокие скорости для сортировки с прямым углом и максимизирует площадь пола, отвлекаясь на очень плотные осевые линии.

Виды механических соединителей

С помощью механических соединителей осуществляется быстрая и качественная стыковка конвейерных лент. Они представлены на рынке в ассортименте. Объединяет механические соединители простота установки. При стыковке транспортерных лент отсутствует необходимость в применении громоздкого сложного оборудования.

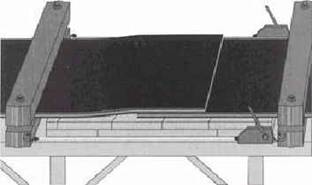

Огибаемость конвейерной ленты вокруг приводных и натяжных барабанов

Двойной активированный роликовый сортировщик. В отличие от предыдущих двух категорий сортировки, «петлевой» сортировщик является непрерывно вращающейся машиной с возможностью множества точек индукции. Возможность индукции вручную или автоматически в нескольких местах дает этой технологии более высокую пропускную способность. Несущая поверхность сортировщиков хорошо подходит для обработки самых разных предметов и сортировки отдельных элементов в процессе консолидации заказов.

С учетом нагрузки на элемент транспортировочного оборудования к стыковочным материалам предъявляются специфические требования. Касаются они надежности, прочности самих элементов, их долговечности.

Что касается разновидностей механических соединителей, наибольшей популярностью пользуются замки для конвейерных лент.

Сортировщик тензодатчиков Этот сортировщик использует лотки, установленные на тележках на конвейере с непрерывным контуром. Лотки наклоняют и переносят предметы в лоток, когда предмет достигает цели. Сортировщик наклонного лотка может иметь большой объем желобов, каждый из которых может использоваться как временные места консолидации заказов.

Сортировщик тензодатчиков. Сортировщик кроссовок Этот сортировщик очень похож на технологию наклона лотка, но он использует шарнирные ремни на тележках вместо наклонных лотков. Ремни могут обеспечивать более позитивную и предсказуемую операцию переадресации с определенными типами предметов.

Они представлены в различных типоразмерах:

- замки до 10 мм предназначены для соединения плоских ремней и лент общего назначения, облегченных материалов. Элементы обеспечивают высокую прочность стыковки комплектующих для конвейеров, применяемых на предприятиях пищевой и легкой промышленности, в сельскохозяйственном секторе;

- замки размеров 1,5–6,4 мм соединяют более плотные и прочные ленты. Применяются в сфере пищевой промышленности, на элеваторах;

- замки трех следующих типоразмеров (от 6 мм до 18–24 мм) предназначены для быстрой стыковки тяжелых транспортерных лент. Комплектующие используются на конвейерах в сфере производства стройматериалов, деревообработки, добычи угля и соли, переработки сыпучих материалов (цемента, камня и т.п.);

- замки высокой прочности (5–30 мм) рекомендованы для тяжелых лент, которыми комплектуются конвейеры, установленные на металлургических предприятиях, заводах по переработке отходов, в дробильных цехах.

Преимущества замкового метода стыковки

-

Соединение конвейерной ленты замковым (механическим) способом позволяет:

- Выполнить монтажные работы с минимальными затратами времени, что немаловажно для производства.

- Оптимизировать затраты на выполнение технических работ. Механические соединители имеют невысокую стоимость.

- Состыковать транспортерную ленту при любых погодных, температурных условиях.

- Исключить дополнительный расход ленты, как в случае стыковки клеевым методом.

Соединение выполняется техническим персоналом, обслуживающим конвейер. Нет необходимости в привлечении высококвалифицированных специалистов соответствующего профиля.

Следующие диаграммы помогают объяснить лучшие приложения и возможности скорости для каждой из обсуждаемых технологий сортировки. Имейте в виду, что данные в этих таблицах представляют собой типичные технические требования к правилам большого пальца и в большинстве случаев конкретно не относятся к конкретному изготовителю.

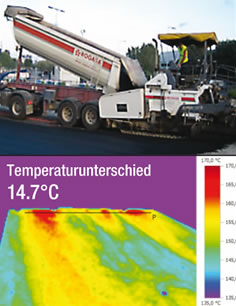

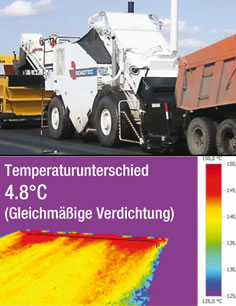

В приведенной ниже таблице показаны другие соображения по типу элемента, включая требования к размеру, весу и минимальному разрыву. В приведенной ниже таблице представлены типичные тарифы «правил большого пальца» по технологии сортировки. Эти ставки предполагают средний размер предметов. Благодаря равномерной подаче финишера достигается улучшение плоской поверхности. Кроме того, равномерное распределение температуры приводит к увеличению срока службы дорожного покрытия.

Выбор механических соединителей

Подбор замков для транспортерных лент осуществляется с учетом типов и толщины РТИ. Мы рекомендуем также учитывать виды перемещаемых конвейером грузов.

Замковые соединители обеспечивают высокое качество стыковки. Но при необходимости создания идеального стыка, гарантирующего отсутствие просыпания материала, рационально использовать клеевой метод или специальные пластины. Механический метод выигрывает у указанных выше надежностью. Использование замков минимизирует риск разрыва ленты на стыке.

Смешивающий шнек с увеличением шага резьбовой резьбы обеспечивает равномерное перемешивание потока материала по всей ширине контейнера. Они равномерно распределяют смесь по всей ширине контейнера и тщательно перемешивают всю смесь. Таким образом, вы можете легко выполнить самые строгие правила регулирования температуры с помощью устройства подачи после смешивания.

Механические соединители MLT типа MS® для конвейерных (транспортерных) лент.

MS25  | MS35  | MS45  | MS55  | MS65  |

|

Толщина ленты Условия для холодной вулканизацииУкладчик может установить без остановки. Большие резиновые колеса позволяют быстро маневрировать и, следовательно, высокие скорости передачи на строительной площадке. | |||||

Мин. Ø барабана | |||||

Макс. прочность ленты | |||||

Стержень соединения Ø |

Замки для соединения конвейерных лент Flexco подразделяются на такие способы крепления: шарнирное и болтовое неразъемное. При обслуживании конвейеров с резиновым покрытием, применяемых на рудниках или в металлургии, прекрасно подойдут замки для стальной ленты Flexco Bolt Hinged, Flexco Rivet inged и пр. А, например, для пищевой и фармацевтической промышленности могут понадобиться замки Flexco Clipper (для соединения тканевых лент), Alligator Rivet и пр.

Они равномерно вытягивают смесь по всей ширине вниз и поэтому перемешивают очень тщательно и эффективно. Смешивающие шнеки справляются с другим последующим смешением материала из-за разных градиентов и результирующих скоростей транспортировки. Эффект смешивания также компенсирует разницу температур и равномерно смешивает крупные и мелкие зерна. Смесь теперь является однородной, когда она поступает с смесительной установки. Содержание пустот равномерно, равно как и вязкость материала, подлежащего смешиванию.

Различия с кормом с коммерческими передатчиками

Это позволяет выполнять боковую загрузку со стороны финишной дорожки. Вся система, состоящая из стальных конвейерных лент со скребками и встроенным перемешивающим ковшом, заключена в стальной корпус. Таким образом, потери тепла полностью исключены.

Непрерывная подача

Гибкая операторская станция В зависимости от требований к строительной площадке водитель может сидеть на правой или левой операторской станции. Панель управления может поворачиваться с обеих сторон.

Принцип работы механических соединителей Alligator Ready Set (RS62, RS125, RS187). Скобы проникают между волокнами каркаса, не повреждая их. С помощью молотка скобы проходят сквозь транспортерную ленту, после чего крестообразно заклепываются, что предотвращает их расклепывание при натяжении ленты.

Эффективное обслуживание Легкий доступ к двигателю становится возможным благодаря вытяжке с гидравлическим приводом. Масляные охладители, кулеры и насосы могут быть легко доступны с помощью поворотных клапанов доступа. Для каждой конвейерной ленты имеются гидравлические заслонки. И ваш механик по достоинству оценят точки смазки, доступные снаружи.

В качестве опции предлагается полностью автоматизированная система смазки. Вибрирующая опорная плита в бункере предотвращает накопление смешанного материала. Оператор может отрегулировать положение бункера с помощью двух ящиков управления с земли. Положение бункера можно настроить для различных конструкций грузовиков. Поток материала смеси на конвейерную ленту для разгрузки грузовика можно контролировать, регулируя положение направляющих пластин с гидравлическим приводом в приемном бункере.

Механические соединители Alligator Ready Set изготавливается из нержавеющей стали тип 316 и оцинкованной стали и используются для соединения конвейеров с малой и средней нагрузкой.

Их отличительной особенностью является то, что каждые два соседних в ряду типа взаимозаменяемы.

Механические соединители Alligator Ready Set используются в упаковочных и сборочных линиях, а также в пищевой и сельскохозяйственной промышленности.

Недостатки традиционной дорожной конструкции без питателей после смешивания

Поворотный конвейер подачи Подающий транспортер можно поворачивать на 55 ° вправо или влево. В результате возможна конструкция смещенного потолка, что экономит как рабочее время, так и затраты.

Начало стыковки транспортного средства с асфальтоукладчиком создает удары, которые приводят к нежелательной неравномерности на дороге. Чрезвычайно плоские и долговечные дорожные покрытия не случайно, а результат четко определенных факторов качества.

Механические соединители Alligator Ready Set - характеристики

Механические соединители Alligator могут быть смонтированы как при помощи специальной оправки, так и используя обычный молоток.

А-50, р/сч в г. Челябинск,

к/сч,

Тел/Факс: 8 351

0 " style="border-collapse:collapse;border:none">

ДОКУМЕНТАЦИЮ ПРОСИМ НЕМЕДЛЕННО

Классическая загрузка большого количества смеси

Использование фидера предотвращает это. Неудивительно, что использование фидера в тендерах становится все более одним из обязательных компонентов. Это единственный способ обеспечить бесперебойную поставку смешанного материала и установку без остановок для таких строительных мер.

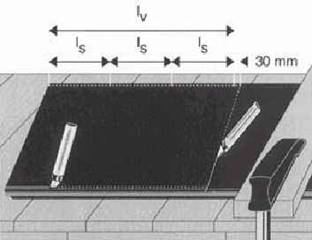

Пример выбора длины ступеней

Однако улучшается не только качество. Установка без остановки также является важной основой для реализации масштабных повседневных операций массой в 000 тонн и более, а также для более быстрого и экономичного решения крупных строительных проектов. Концепция транспортировки сконструирована таким образом, что в дополнение к асфальту также могут транспортироваться другие материалы, такие как, например, верхний слой почвы и гидравлически связанный опорный слой или материал для рециркуляции.

ПЕРЕДАТЬ ЛИЦАМ ВЫПОЛНЯЮЩИМ

ВУЛКАНИЗАЦИЮ

СТЫКОВКА РЕЗИНОТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ

МЕТОДОМ ХОЛОДНОЙ ВУЛКАНИЗАЦИИ

Преимущества холодной вулканизации по сравнению с горячей вулканизацией:

· Снижение времени на стыковку ориентировочно в два раза за счет того, что после стыковки холодным способом производство можно запускать уже через два часа.

Максимальный расход для непрерывной установки

Это дает возможность работнику-землянке непрерывно устанавливать его без перерывов и на самом высоком уровне. Все технические меры координируются друг с другом и направлены на тщательную обработку смеси. Мощные винтовые конвейеры с большими червячными лезвиями для безводной транспортировки смешанного материала. В качестве альтернативы обычной стандартной винтовой системе также предусмотрены винтовые конвейеры с конической формой для эффективной термической гомогенизации строительного материала в приемном сосуде. Конвейерная лента в форме корыта центрирует материал во время транспортировки и гарантирует чистый и беспроблемный поток материала. Конвейерная лента шириной 1. 10 м, которая транспортирует до 200 т смешанного материала в час. Рулевое управление ремнем с помощью зажимных цилиндров обеспечивает центральное перемещение ремня. Интеллектуальная автоматическая система всегда напрягает конвейерную ленту с точно требуемым напряжением. Инновационное дизельное отопление удерживает конвейерную ленту при температуре, чтобы предотвратить прилипание к смеси. Винты с конической формой Коническая форма предотвращает так называемое «туннелирование» в смешиваемом материале и обеспечивает равномерное выгрузку материала из всех областей приемного контейнера.

· Значительное снижение себестоимости одного стыка за счет исключения из процесса дорогостоящего вулканизационного пресса.

· При стыковке на действующих конвейерах приходится переносить существенно меньше оборудования, т. е. только ручной и шлифовальный инструмент , а так же клей.

И поскольку все больше и больше горячих смесей добавляется извне внутрь, он термически гомогенизируется. Конвейерная лента в форме корыта Конвейерная лента в виде желоба обеспечивает стабильную транспортировку материала и, таким образом, противодействует механической сегрегации. Чтобы качество смеси поддерживалось на каждой стадии транспортировки до установки и никакого материала не терялось.

Инновационный обогрев дизельного топлива Для оптимального управления материалами, развитая дизельная система отопления с бесконтактными инфракрасными поверхностными радиаторами поддерживает конвейерную ленту при температуре. Даже до первого процесса подачи, путь смесительного материала предварительно нагревается.

· За счет уменьшения времени стыковки уменьшается время простоев производства.

· Возможность производить стыковку лент непосредственно на месте производства, т. е. не снимая ленту с конвейера.

· При стыковке с соблюдением технологии, качество материалов гарантирует надежность стыка до полного износа ленты .

Ограничения применения метода холодной вулканизации:

· температурный режим эксплуатации лент: от –450С до +80 0С;

· температура окружающей среды при стыковке ленты не должна опускаться ниже 00С;

· при сильной запыленности окружающей среды рекомендуется стыковать ленту методом горячей вулканизации.

Оптимальная температура хранения материалов от 100С до 170С, в темном сухом месте без прямого воздействия солнечных лучей. Обращайте внимание на дату выпуска клея (указана на банке). При транспортировке в зимний период клей не теряет своих свойств, перед использованием выдержать в течение суток при комнатной температуре.

Меры предосторожности

Не вдыхать пары клея.

При работе использовать защитные перчатки и спецодежду.

В случае возникновения чувства недомогания обратиться к врачу.

Условия для холодной вулканизации

Рабочее место

Чтобы гарантировать качество и долговечность стыка, необходимо содержать рабочее место в чистоте.

Конвейерная лента

Конвейерная лента должна быть чистой и сухой. Перед разделкой конвейерную ленту очищают следующим образом:

Очистить от загрязнений (например: соль, удобрения, грязь).

Удалить жир и масло специальной очищающей жидкостью (см. прил.2) (ни в коем случае не бензином !).

Влажную ткань ленты обязательно необходимо просушить. Для этого использовать тепловентилятор (инструмент 1, прил. 1).

Окружающая среда

Окружающая температура и температура стыкуемых элементов должна быть между 00C и +450C.

Если необходимо:

Установить палатку, чтобы защитить рабочую область от сильного солнечного света, дождя, пыли и ветра;

Нагреть атмосферу в палатке и стыкумые части с помощью тепловентилятора или нагревательных плит от пресса.

http://pandia.ru/text/77/489/images/image003_38.jpg" align="left" width="288" height="170">

Выбор направления стыковки

Соединение направлено против хода движения ленты

Соединение направлено по ходу движения ленты

Альтернативный метод для сильно натянутых лент с небольшим диаметром барабанов.

В случае эксплуатации конвейера в реверсивном режиме направление стыковки выбирается произвольно.

Размеры при стыковке

nst = количество ступеней = количество прокладок - 1

lz = nst * ls + la

lz = общая длина ленты, необходимая для стыковки

ls = длина ступени, lv = длина стыковки, la = ширина скоса 0,3 х В

Пример выбора длины ступеней

|

Тип ленты (разрывное усилие/ количество прокладок) |

Длина ступеней ls в мм |

Длина стыка lv в мм |

Количество ступеней |

*Выделена лента из ткани ТК-200 на 4 и 5 прокладок.

Ориентировочное количество клея, необходимое для стыковки лент из ткани ТК-200, рассчитанное по теоретическим нормам расхода.

|

Ширина ленты, мм |

Кол-во Прокладок |

Общая длина стыка, не менее, мм |

Ориентировочный расход клея на 1 стык, кг |

ПРОЦЕСС СТЫКОВКИ

Подготовка

Обеспечьте рабочее место инструментом, оборудованием и материалами для стыковки.

Если стыкуется новая лента, то установите разделочный стол из дерева в голове или хвосте конвейера. При необходимости надо снять несколько роликов.

Закрепите на ленте устройство для натяжения.

Натяните ленту при помощи лебедки.

Концы ленты должны быть выровнены и стянуты таким образом, чтобы нахлест был не менее lz .

Свободные концы ленты должны быть закреплены на разделочном столе струбцинами.

Перед разделкой загрязненная поверхность ленты очищается специальным очистителем. Влажный корд просушивается до полного высыхания.

http://pandia.ru/text/77/489/images/image009_29.jpg" realsize="329x213" width="329" height="213" align="left hspace=">Загните нижнюю часть ленты и нанесите линию параллельно косому срезу на нерабочей обкладке на расстоянии 40 мм от края (инструмент 2, прил.1)

3. Отметьте кромки ленты, которые должны остаться нетронутыми.

4. Отмеченную полосу шириной 40 мм надрезать выдвижным ножом под углом 45 0.

5. Кромки надрезать до уровня ткани. Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

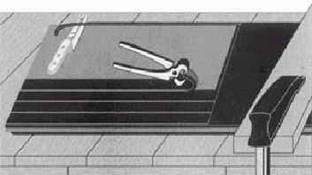

Надрезанную полосу сорвать клещами (инструмент 3, прил.1)

6. Для последующего позже покрытия стыкового зазора, последующие 40 мм обкладки, параллельно косому срезу отметить и скосить коротким ножом (инструмент 4, прил.1).

7. Разогнуть ленту. На рабочей обкладке параллельно косому срезу отметить длину соединения (lv ), длину ступеней (ls ) и резиновые кромки. Рекомендуется использовать специальный маркировочный шнур (инструмент 5, прил.1)

8. В 40 мм от линии длины соединения провести вторую, параллельную ей линию (инструмент 5, прил.1) Надрезать кромки до уровня корда (инструмент 2, прил.1). Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

9. Очерченную линию под углом 450 надрезать выдвижным ножом, не повреждая при этом прокладки и кромки.

10.  Обкладку ленты, вдоль очерченной линии кромок ленты, надрезать выдвижным ножом. Надрезать обкладку узкими полосками (по 20-30 мм). Надрезанные полосы сорвать клещами. При использовании лебедки

(инструмент 6, прил.1) и захватных плоскогубцев

(инструмент 7, прил.1) сорвать всю обкладку широкими полосами.

Обкладку ленты, вдоль очерченной линии кромок ленты, надрезать выдвижным ножом. Надрезать обкладку узкими полосками (по 20-30 мм). Надрезанные полосы сорвать клещами. При использовании лебедки

(инструмент 6, прил.1) и захватных плоскогубцев

(инструмент 7, прил.1) сорвать всю обкладку широкими полосами.

11. Кромки ленты уровнять угловым ножом (инструмент 8, прил.1).

12. Обкладку параллельно сорваной полосе, на расстоянии 40 мм, скосить ножом.

В 40 мм от фаски, параллельно косому срезу, провести линию на ткани.

13.  Вдоль этой линии спецножом

для надрезки тканевых слоев (инструмент 9, прил.1) осторожно надрезать первый слой ткани. При помощи слоеподъемного инструмента

(инструмент 10, прил.1) слегка отделить ткань. Слоеподъемник двигать вдоль надреза, слегка заводя под корд. Надрезать первый слой корда (спецножом) на узкие полоски и сорвать клещами или захватными плоскогубцами и лебедкой (инструменты 6,7, прил.1).

Вдоль этой линии спецножом

для надрезки тканевых слоев (инструмент 9, прил.1) осторожно надрезать первый слой ткани. При помощи слоеподъемного инструмента

(инструмент 10, прил.1) слегка отделить ткань. Слоеподъемник двигать вдоль надреза, слегка заводя под корд. Надрезать первый слой корда (спецножом) на узкие полоски и сорвать клещами или захватными плоскогубцами и лебедкой (инструменты 6,7, прил.1).

Лебедка и захватные плоскогубцы позволяют сократить время операции в несколько раз.

14.  Последующие слои ткани разметить согласно таблице (инструмент 5, прил.1), надрезать спецножом и сорвать.

Последующие слои ткани разметить согласно таблице (инструмент 5, прил.1), надрезать спецножом и сорвать.

15. Кромки ленты подровнять соответственно уровню каждой ступени ткани угловым ножом (инструмент 8, прил.1)

Разделка верхней части ленты

1. Наложить оба конца ленты таким образом, чтобы верхняя часть ленты выступала по рабочей обкладке примерно на 100 мм относительно нижней части ленты.

2. Зафиксировать оба конца струбцинами (инстр. 11, прил. 1).

3. Кромку верхнего слоя ткани нижней части ленты перенести на верхнюю часть (для косого среза).

4. Ступени нижней части ленты с предельной точностью перенести на верхнюю часть. Отметки производить шариковой ручкой или легким надрезом ножа на обеих боковых кромках ленты.

DIV_ADBLOCK258">

http://pandia.ru/text/77/489/images/image021_24.gif" width="626" height="50 src=">

Скорость вращения шлифовального инструмента не выше 4000 об/мин.

http://pandia.ru/text/77/489/images/image023_14.jpg" align="left" width="329" height="192">

8. Всю стыковую поверхность при помощи двустороннего накатника (инстр. 23, прил. 1) два раза прикатать от середины наружу, без пропусков, при этом сначала слегка прикрученным, а затем сильно прикрученным регулировочным винтом.

Заделка стыковых зазоров

Заделка нижнего стыкового зазора

9. Нижний стыковой зазор смазать клеем и дать просохнуть. Для удобства нанесения клея под ленту вертикально поставить две деревянных распорки около 30 см. Для освещения использовать лампу-переноску. Незадолго до высыхания третьего слоя снять с полосы для стыковых зазоров (прил. 2) защитную пленку и 1 раз промазать клеем. Дать подсохнуть.

http://pandia.ru/text/77/489/images/image025_16.jpg" align="left" width="372" height="165 src=">

11. Полученный верхний стыковой зазор тщательно прикатать накатником. Оставшуюся резину после прикатки отрезать ножом.

Место стыка зашероховать.

12. Возможна заделка верхнего стыкового зазора с использованием стыковочной полосы. В таком случае разделка и приклейка происходит аналогично нижнему стыковому зазору (см. выше).

13. После стыковки ленту на 3 часа оставить в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.

ВАЖНО: гарантированная надежность стыка обеспечивается точным соблюдением технологии.